我國的味精生產基本上以糧食或糖蜜為原料發酵而成。發酵完成后,發酵液中除了含有一定含量的谷氨酸外,還有大量有其他雜質,這些雜質包括:菌體、培養基殘余物、發酵過程中產生的蛋白、多肽及其他代謝產物。其菌體大小在0.7~3μm,并帶有很強的親水性,這種菌體分離比其他發酵產品困難。

國內傳統的提取方法,由于受目前已有設備和工藝的限制,發酵液一般并不先去除菌體與蛋白,而是直接采用等電點提取[39]。但這種帶菌體與蛋白的提取工藝非常不利于發酵產品的分離與提取,谷氨酸的質量及收率都受到影響,更嚴重的是提取后的廢液在排放時嚴重污染環境,而要進行治理又非常棘手。

為了提高產品的質量與收率,并降低排放廢液的濃度,近年來有些廠家正在探索對發酵液進行預處理除去菌絲體后再提取的工藝,試用高速離心機或絮凝沉法,但因投資大或過濾困難,效果不理想,這兩種方法都不能完全徹底地去除菌體與蛋白,尤其是可溶性蛋白。

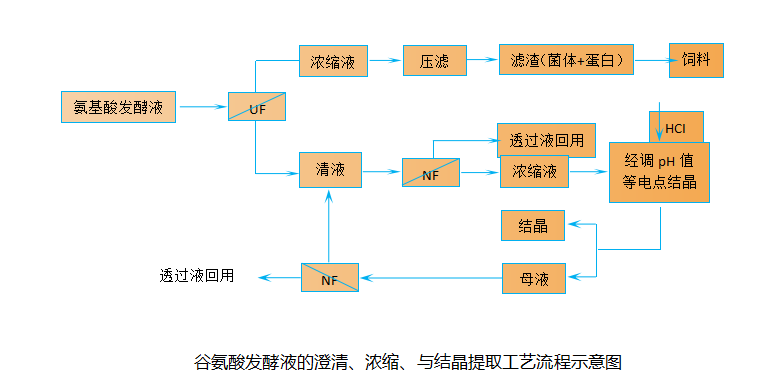

味精的主要生產過程都是在液體中進行加工,這就為膜分離技術應用提供了基本條件與可能性。為提高發酵液提取收率與質量,徹底截留溶解性蛋白與雜質,可采用超濾系統過濾谷氨酸發酵液,以取代傳統離心機、絮凝沉降等方法;清液采用納濾系統濃縮,通過膜的透過液可回用,濃縮液進行等電點提取;為減少損失、回收母液中的谷氨酸,母液再采用納濾膜處理。工藝流程見圖所示。

![]()

谷氨酸發酵液放罐后,應用Ultra-flo超濾系統進行過濾與分離,分離過濾的過程為循環運轉的過程,濾出的清液被收集并可立即進入納濾系統,而菌體及蛋白在膜的濃縮側與循環罐之間循環,隨著液體的不斷濾出而逐漸粘稠,含固量亦不斷提高。

為提高過濾收率,在過濾操作中濾出大部分濾液后,可在濃縮液中加入部分水洗滌,以把其中的有效成分充分洗滌出來,并繼續過濾把洗滌液亦過濾出來。濃縮液中的菌體/蛋白可直接用作動物飼料。納濾濃縮時將經過超濾的發酵液濃縮3倍以上,接著加鹽酸調pH值至等到電點提取,可以減少2/3的用酸量,并將收率提高到95%以上。 結晶母液中含有1%的谷氨酸及0.8%的其他多種氨基酸,這些物質排入環境是嚴重的污染源,而回收利用則具有極高的經濟價值。利用納濾膜技術處理結晶母液,在減少污染、大幅度減少廢水排放量的同時,增加經濟效益。對于食品和發酵工業而言,膜技術作為重要的高效節能技術而廣為采用是無可置疑的。