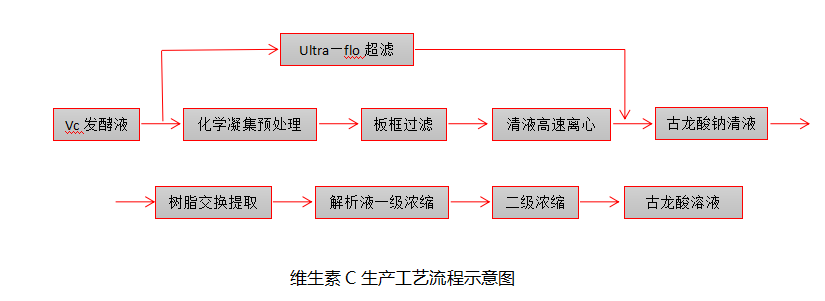

維生素C是以D-山梨醇為原料兩步生物轉化獲得α-酮基-L-古龍酸(簡稱古龍酸),再經酯化、轉化及酸化反應最后獲得Vc。這種兩步生物轉化的生產方法是我國首創,其先進性是國際公認的。但在分離、濃縮、結晶工藝等方面的步驟較多,造成周期長,能耗大,收率低[33]。原工藝流程如圖所示,為了提高發酵液提取收率與質量,徹底截留溶液性蛋白與雜質,可采用超濾技術實現化學凝聚預處理、板框過濾或鼓式真空過濾、高速離心沉降三步合一,使古龍酸鈉與菌絲體、蛋白質及懸浮微粒等大分子分離。這樣既降低了濾液中可溶性蛋白及雜質含量,提高樹脂吸附容量與壽命,又簡化過濾工藝,增加收率,降低運行成本,提高產品質量。

發酵液放罐后,使用Ultra-flo超濾系統進行過濾與分離。膜系統使用泵作為壓力驅動源。采用循環運行的過程,膜透過液即古龍酸鈉清液被被收集并可直接轉入下步工藝。而菌體及蛋白在膜的濃縮側與循環罐之間循環。隨著清液體的不斷濾出而逐漸增稠。含固量亦不斷提高。為提高收率,在操作中濾出大部分濾液后,可在殘留液中加入大部分水洗滌,以把其中的有效成分洗滌出來,并繼續過濾把洗滌液也過濾出來,即成為“透析過濾(diafil-tration)”模式(簡稱“透濾”或“重過濾”),直至達到所期望的分離要求。

Ultra-flo超濾系統組件外觀極其平凡,但其內在結構卻異常特殊。實質上組件內部的每一片膜均已被變形扭曲以適應支撐板的棱紋結構,支撐板有眾多的橫向和縱向棱紋,從而形成錯流通道。膜表面所形成的棱紋結構可增加渦流,破壞膜表面的邊界層,阻止吸附,避免阻塞 。因此,該組件允許固含量或菌絲充填密度高達50%的未經任何處理的放罐發酵液進膜處理,且膜通量幾乎保持不變,可維持在75~150L/(m2.h)的水平。膜的再生清洗也極為容易。它適于處理高粘度的液體,并達到較高的濃縮倍數,使含菌絲/蛋白及其他大分子物質的濃縮液呈漿糊狀,其固體填充密度可高達95%以上,從而使發酵液過濾收率達99%的水平。濃縮液中的菌絲/蛋白由于受助濾劑及絮凝劑的污染而可直接用作動物飼料,這樣既增加了收益,又減少了污物處置的費用。

應用超濾系統處理發酵液,最大優點在于不需要加入任何助濾劑或絮凝劑,操作溫度及pH均可根據處理料液的要求加以控制與調整。其次是在對料液進行過濾時,不僅可把菌絲體及其他固體雜質完全分離,而且可把99%以上的蛋白、膠體也一同截留,使得濾液質量大幅度提高。

經Ultra-flo超濾系統處理的發酵液清澈透明,不含蛋白,可直接走后續工藝,其低單位濃度的濾液必要時也可通過納濾技術進一步濃縮至更高濃度。

需指出的是該膜軟件可用于處理多種抗生素發酵液(如:頭孢菌素C、紅霉素、萬古霉素、麥迪霉素等),氨基酸及味精發酵液,還可用于食品工業(如乳制品、豆制品、果汁等)及飲料如酒類等。

Ultra-flo超濾設備一般為板框式,每塊支撐板兩個面各支撐一片超濾膜。整疊塊通過隔板可分2~5段,常見的為4段或5段。整臺(套)支撐板數目及膜的有效面積視具體應用場合作適當調整,頗具靈活性。如用于維生素C發酵液和頭孢菌素C發酵液的每臺(套)Ultra-flo超濾設備支撐板為近200塊,相應膜面積達40~48m2。